Autodesk Moldflow Insight ofrece la oportunidad de una evaluación rápida del diseño del producto en la etapa de "diseño digital", logrando eliminar todos los errores en este nivel. Las pruebas de inyección virtual pueden realizarse sin la necesidad de construir modelos físicos. A continuación un caso de uso de esta aplicación en un tanque de plástico.

Condiciones

El tiempo de llenado para el tanque es 2.047 segundos, el valor de presión requerido es de 30.1 MPa y la fuerza de cierre requerida es de 88 toneladas con un empaquetamiento de 15.5 segundos.

Resultados de la Simulación.

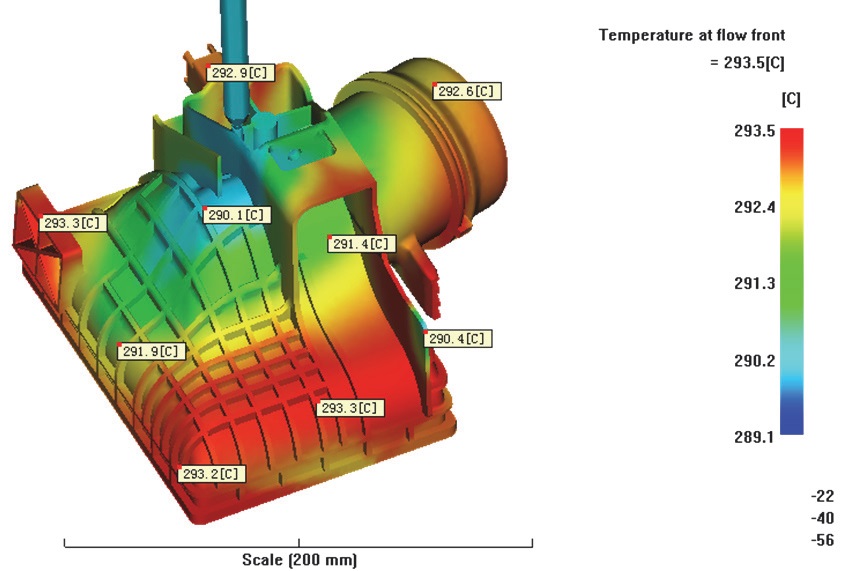

Temperatura de frente de flujo : en la figura 1, podemos ver que el proceso de llenado del molde es correcto

porque la temperatura del material es casi la misma en toda el área.

Figura 1

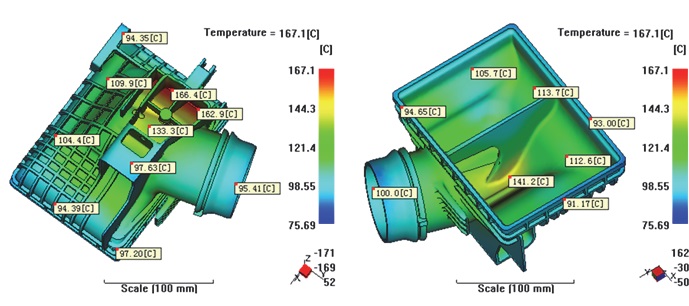

Distribución de temperatura en el tanque después de la inyección del material. En base a esto, podemos ver que la temperatura del molde es heterogénea, lo que puede provocar una contracción desigual del material, lo que a su vez puede causar una deformación significativa. (Figura 2)

Figura 2

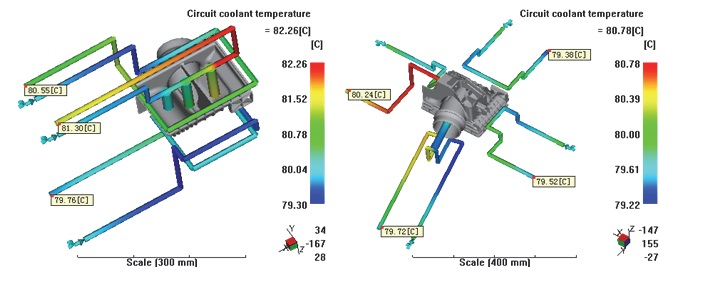

Para compensar el efecto de la distribución desigual de la temperatura del molde, se implementó un sistema de enfriamiento (figura 3). La temperatura del molde puede ser controlado por:

los diámetros de los canales de refrigeración y su ubicación en el moldeLa presión y temperatura del agua, que para los productos hechos de poliamida debe ser de aproximadamente 80 ° C.

Figura 3

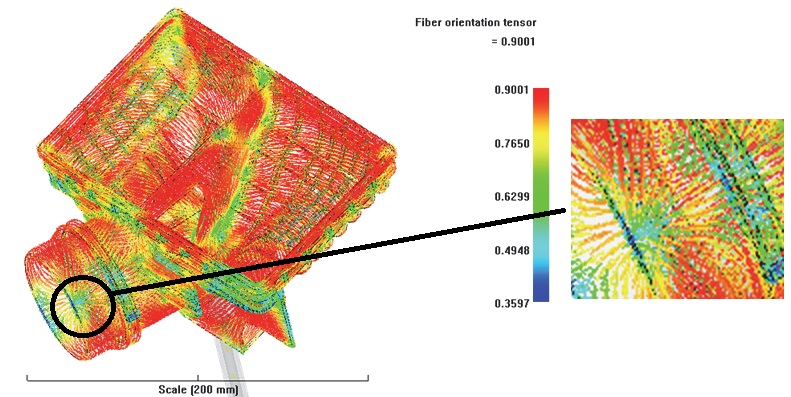

Los resultados más críticos a evaluar para este tanque son la orientación de las fibras y las líneas de unión, ya que ambos afectan el comportamiento mecánico del producto.

Para el caso de las fibras lo más importante es su orientación: cuando las fibras se apilan en paralelo, la contracción en esta área es de aproximadamente 0.5% pero cuando las fibras son perpendiculares entre sí, la contracción es de aproximadamente 1-1.5% a la longitud inicial. La orientación de las fibras de vidrio está definida por la dirección del flujo de material durante la inyección. El análisis muestra una aglomeración de fibras en un área (Figura 4), en donde se puede presentar peores propiedades de resistencia.

Figura 4

En cuanto las líneas de unión, se obtiene con Moldflow, las áreas críticas en donde se pueden generar.

Figura 5

Este artículo presenta una aplicación de simulación para optimizar el proceso de moldeo por inyección de un tanque de plástico para enfriar aire. El trabajo muestra las ventajas del uso de Moldflow y los resultados que proporciona. También explica qué tan importante es el papel de los softwares de simulación hoy en día y cómo pueden mejorar el producto y reducir el costo de desarrollo.

El presente artículo (incluyendo imágenes) está basado en la publicación "APPLICATION OF MOLDFLOW SIMULATION IN INJECTION MOLDING OF PLASTIC TANK" de Piotr Tutak (IT Instytut, Spoleczna Akademia Nauk, Lódz, Polska) – JACSM 2017, Vol. 9, No. 1, pp. 79 – 88.

0 Comments