La tecnología de la simulación de moldeo por inyección ha estado avanzando durante décadas. Hoy en día, casi todas las empresas de la industria han aplicado esta tecnología, interna o externamente, para reducir el riesgo de tener un diseño deficiente que hace que la producción masiva planificada no llegue a ninguna parte y para ahorrar costos/tiempo de desarrollo causados por procesos iterativos de prueba y error. Cada vez más empresas han considerado el trabajo de simulación de moldeo por inyección como un importante elemento DFM (Design for Manufacturing) en su cadena de proceso estándar de desarrollo de productos y proyectos que involucra piezas de plástico.

Aun así, la simulación de moldeo por inyección sigue siendo un trabajo desafiante porque se trata de la predicción de calidad de salida de todo un sistema, que implica conocimiento y práctica con materiales plásticos, diseño de piezas, diseño de moldes, diseño de condiciones de proceso, máquina de moldeo por inyección y del software en sí. La simulación de moldeo por inyección es un trabajo desafiante porque su implementación eficiente y efectiva, debe basarse en una buena colaboración entre diferentes equipos funcionales que son individualmente profesionales en los dominios de conocimiento y prácticas mencionados anteriormente, y responsables de los trabajos de departamento correspondientes, incluyendo cliente cruzado y desarrollador de software.

El flujo de trabajo presentado, pretende dar a los ingenieros de simulación de moldeo por inyección y al departamento una idea clara y sistemática, en mi opinión, sobre su alcance de trabajo, secuencia e iteración de trabajo paso a paso, entrada y salida de trabajo documental y extensión de colaboración de trabajos individuales con otros equipos. Este flujo de trabajo también alienta a los ingenieros y el departamento de simulación de moldeo por inyección a extender el alcance de su trabajo de verificación de su propia producción de simulación, además de construir una base de datos de simulación específica de la compañía y desarrollar modelos de pronóstico entre los resultados moldeados reales (especialmente en valores cuantitativos como planaridad, deformación, tasa de contracción, dimensión) y valores de salida de simulación.

Comentarios del Flujo de Trabajo:

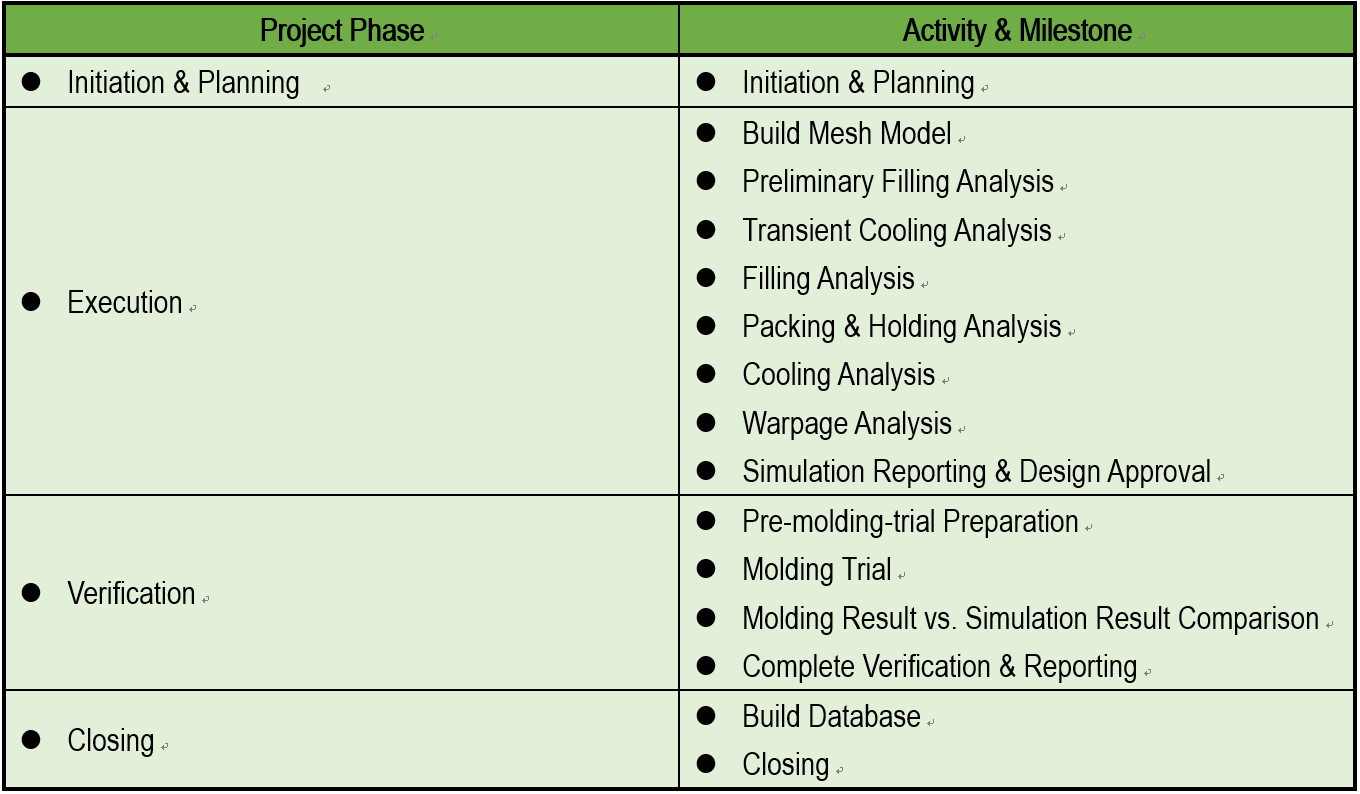

1. La implementación de un proyecto de simulación se divide en cuatro fases con las actividades correspondientes y el hito de progreso que se muestra en la Fig. 1.

Fig. 1: Fases, actividades e hitos del proyecto de simulación

2. Todas las actividades se dividen en trabajos correspondientes; y la descripción del trabajo individual se coloca en la columna del equipo funcional correspondiente que posee y es responsable del trabajo.

3. La dirección del flujo de trabajo (ascendentes y descendentes) se clasifica en tres grupos: flujo de clave-trabajo, flujo de trabajo de soporte y flujo de información.

4. La disponibilidad y la calidad de los datos de entrada influyen en la eficiencia de la implementación y la efectividad del trabajo correspondiente; y la integridad y calidad de los datos de salida del trabajo, que a menudo se utilizan como datos de entrada de sus trabajos posteriores.

5. El flujo de trabajo sistemático indica la estrategia de diseño de partes y moldes, lo que significa que una pieza de moldeo por inyección exitosa comienza con (1) diseño de espesor de parte adecuado y diseño de número de compuerta y ubicación que hace que el material equilibrado y calificado ; seguido por (2) diseño de disposición de corredor que hace que el material equilibrado y calificado llene cavidades múltiples completas, (3) diseño correcto del bebedero, corredor y tamaño de compuerta que facilita la entrega efectiva y uniforme de presión y retención en la cavidad de una sola pieza o cavidades múltiples, y (4) diseño de canal de enfriamiento adecuado que produce un efecto de enfriamiento rápido y uniforme a través de la cavidad de una sola parte y las cavidades múltiples cruzadas completas, paso a paso.

6. Se puede lograr una predicción cualitativa o de tendencia correcta en la coplanaridad, deformación, contracción y dimensión de la pieza moldeada, pero la predicción del valor cuantitativo preciso de un proyecto a otro sigue siendo un gran desafío y no está garantizada. Una razón aparente en el lado del desarrollador de software es que aunque el comportamiento del material plástico durante el llenado, empaquetado y mantenimiento, enfriamiento y etapas de deformación se han caracterizado y modelado de forma representativa para la simulación, su proceso de prueba no es exactamente el mismo que el del moldeo por inyección. Por lo tanto, la brecha en el comportamiento del material durante el proceso existe entre la simulación y el proceso real.

Además, esa prueba de caracterización del material para la simulación que utiliza una muestra de resina de determinado lote no tiene en cuenta la variación de material de un lote a otro.

Por otro lado, una razón aparente en el lado del usuario del software es que a menudo se hace poco esfuerzo para hacer que el diseño de la pieza, el diseño del molde y especialmente las condiciones del proceso en el proceso real sean consistentes con los de la simulación. Incluye el descuido en el mantenimiento del rendimiento en la máquina de moldeo por inyección, especialmente para el tipo hidráulico, que podría hacer un valor establecido originalmente consistente en la máquina antes de que empeore cada vez más.

7. El propósito de construir una base de datos de simulación es más para la predicción del valor de coplanaridad, alabeo, índice de contracción y dimensión. Este trabajo intrínsecamente parece muy difícil en vista de la limitación para simular la realidad del comportamiento del material durante el proceso como se mencionó anteriormente. El pensamiento aquí es que considerando la limitación del material como un factor fijo para construir modelos de pronóstico respectivos al correlacionar datos de salida reales en máquina / molde / pieza y sus datos de salida correspondientes en simulación. En tal situación, la disciplina para hacer que el diseño de la pieza, el diseño del molde y las condiciones del proceso en el proceso real sean consistentes con aquellos en la simulación y para mantener bien el rendimiento de la máquina de moldeo se vuelve crítico.

8. Para construir una base de datos de simulación, es otro desafío que la recopilación de datos reales de la máquina / molde / pieza para su correlación con los datos de salida recopilados de los resultados de la simulación requiere una gran carga de trabajo y tecnologías de detección adicionales. Con respecto a esto, se espera que las tecnologías Industry 4.0 y Big Data que avanzan rápidamente hoy en día ayuden en este campo en el futuro cercano.

0 Comments