Para muchos, los únicos datos que conocemos del material plástico, son los que aparecen en la hoja técnica: Densidad, Índice de fluidez (“Melt Flow Index”), conductividad térmica, Temperatura de fusión, temperatura recomendada del molde, etc.

En los programas de simulación de inyección, la calidad de la base de datos del material polimérico afecta la precisión de los resultados que se obtienen.

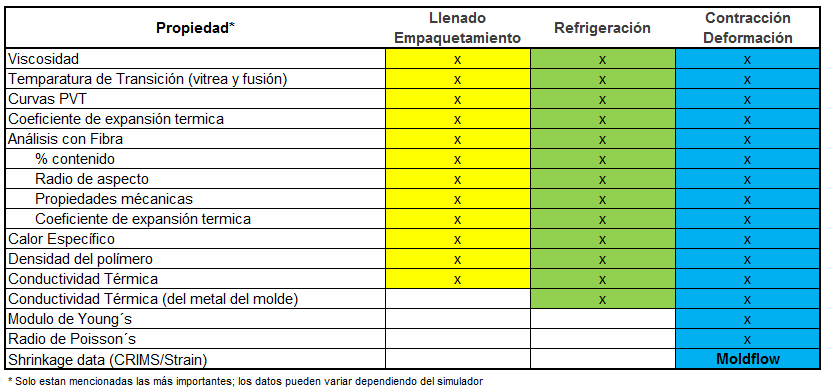

En la tabla a continuación, se presenta de los datos requeridos para los diferentes tipos de simulación (1)

Adicional se tiene:

- Moldex3D y Moldflow (2), pueden considerar la cristalización del material en los resultados.

- La caída de presión del material a través del sistema de alimentación se puede simular si los canales y entrada están mallados en 3D (en el caso de Moldflow, si el material tiene los datos de Juncture loss, el sistema se puede modelar en “Beams”- 1D)

Para poder entender el uso de los datos, los agrupamos en 5 categorías:

Condiciones de Proceso:

- Temperatura de molde: temperatura a la que se encuentra el molde cuando el material plástico entra en contacto.

- Temperatura de Fusión: temperatura a la que se encuentra el material plástico cuando empieza a fluir dentro del molde.Si observamos el perfil de temperaturas en la máquina de inyección, la temperatura del material en la boquilla sería la temperatura de fusión.

- Temperatura de Eyección: temperatura a la cual el material presenta la rigidez necesaria para ser expulsada.Máximo esfuerzo de corte y Máxima velocidad de corte: para determinar punto en que inicia la degradación del material

Viscosidad

En la industria se suele emplear el índice de fluidez (gramos en 10 min) para entender la resistencia a fluir del plástico, y aunque es una medida muy útil, es insuficiente para los paquetes de simulación de inyección: el rango de velocidad de cizalla considerado en el proceso de medición es menor al de las velocidades generadas en el proceso de inyección.

Es por esto, que se necesitan curvas de viscosidad a un mayor rango de velocidad de cizalla y a diferentes temperaturas.

Todos los paquetes de simulación, ya sean in-CAD o plataformas independientes, que tengan incluidos análisis de inyección de material plástico, deben tener en la base de datos estas curvas

sin ellas, no se podría realizar el análisis.

Curvas PVT:

Muestran la relación entre Presión/Volumen/Temperatura y con ellas se logra:

- Describir como el plástico se contrae y expande con el cambio de la presión y la temperatura

- En fase de llenado se contrae con el aumento de la presión.En la fase de refrigeración se contrae por la disminución de la temperatura.

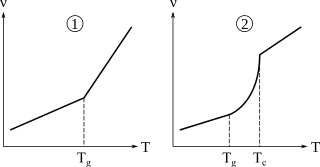

- Conocer la temperatura de transición (en la cual cambia de estado físico el material polimérico)

- Para Materiales Amorfos: Temperatura de Transición Vítrea (Tg)

- Para Materiales Cristalinos: Temperatura de Cristalización (Tc)

- Predecir marcas de rechupe, contracción del material y su efecto en la deformación de la piezaAunque existe registrado que otras variables como orientación molecular, cristalización, etc.; también tienen influencia.

Imagen de Cdang (Own work) [CC0], via Wikimedia Commons (3)

Propiedades térmicas

El calor especifico (Cp) y la conductividad térmica (k) son los principales datos que se deben tener (no solo para el material plástico, sino también para el metal del molde).

Normalmente, encontramos que las bases de datos, solo poseen un valor para el material plástico; sin embargo, para que la precisión del resultado sea mayor, la base debe contener los valores de Cp y de k a diferentes temperaturas de ensayo.

Las propiedades térmicas son empleadas en las fases de llenado, empaquetamiento y refrigeración, con ellas podemos predecir el comportamiento del plástico al entrar en contacto con el metal del molde, en qué momento ocurre la solidificación del material, cuál es la temperatura final de la pieza, cuál es la deformación final, entre otros.

Propiedades mecánicas.

Dependiendo de la pieza y el material empleado, puede ser de interés estimar el efecto de los esfuerzos residuales generados por el proceso de moldeado en la calidad/comportamiento de la pieza. El efecto, es más notorio en materiales cargados con fibra de vidrio; pero en general, se debe considerar en materiales que se comporten de forma anisotrópica (es decir, el material contrae de forma diferente en ejes X, Y, Z)

En el caso de Moldflow, es necesario que la base de datos tenga incluida una corrección llamada CRIMS.

¡Recuerden!

Solo estamos enfocándonos en procesos de simulación de materiales termoplásticos; en el caso de que se desee simular birrefringencia, MuCell®, o inyección de materiales termoestables; es necesario tener otras propiedades.

(1) La tabla fue armada investigando en los portales oficiales de Autodesk, Moldex3D y Solidworks.

(2) No se encontró información para Solidworks Plastics.

(3) Liga: https://commons.wikimedia.org/wiki/File%3ADiagramme_pvt_polymere_schematique.svg

0 Comments