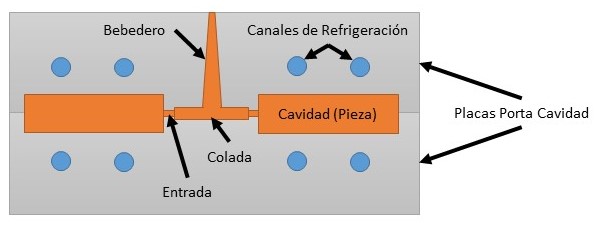

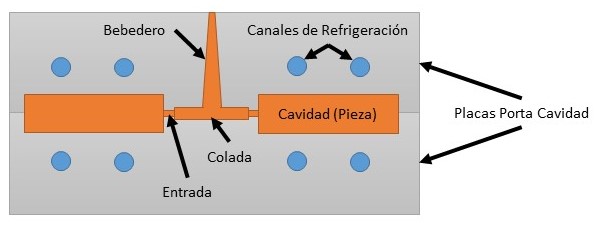

Un molde de inyección esta conformado por muchos componentes, y no siempre se nos hace tan sencillo determinar cuáles son los necesarios al momento de simular.

Primero debemos recordar algo, lo que vamos a simular es el proceso de inyección, no el funcionamiento mecánico del molde; es por esto que solo se necesitan aquellos componentes del molde que afecten al material plástico:

- Sistema de Alimentación: Bebedero, coladas y entradas.

- Es necesario la geometría del bebedero (no hace falta modelar el anillo de centrado), la de las coladas (circular, trapezoidal modificado, anular) y la de las entradas.

- Sistema de Refrigeración:

- Canales de refrigeración (sencillos, tipo fuente, etc.),incluyendo insertos metálicos que tengan como función extraer temperatura de la pieza (los más comunes son de Cobre- Berilio).

- Placas del molde que contengan: sistema de alimentación, refrigeración y cavidades.

- En muchos casos, suelen ser más de 2 placas las que se mecanizan. Sin embargo, para fines de la simulación podemos agruparlas según el número de aperturas (una apertura –> dos placas y dos aperturas –> tres placas)

- Es necesario saber de qué tipo de metal son.

Los otros componentes mecánicos: porta moldes, columnas guías, pines de expulsión, carros para apertura, etc., no son necesarios ya que, no afectan el comportamiento del material plástico durante el proceso, ni las condiciones de la pieza al final del ciclo.

En muchas plataforma de simulación, se tiene la opción de:

- Modelar los componentes por lo que solo será necesario importar las partes (o cavidades)

- Importar los componentes modelados en el CAD, por lo que solo será necesario asignarles las propiedades correctas para la simulación.

0 Comments