La solución de BSIM de Accuform, tiene como foco la simulación de soplado de plásticos, y tiene como proposito:

Reducción del tiempo de diseñoReducción de procedimientos de ensayo y error, que están asociados a un alto costoSelección el diseño optimo entre varias alternativas.Obtención de una distribución de espesor óptima en un producto final a través de los ajustes ideales de espesor en la preforma o el parisón.Diseñar imágenes distorsionadas previamente para el proceso de contracción de la manga.

Para poder ver de forma tangible el alcance de la solución, presentamos un caso real.

Proceso: Extrusión Soplado

Pieza: Tanque de agua.

Objetivo: Optimización del diseño

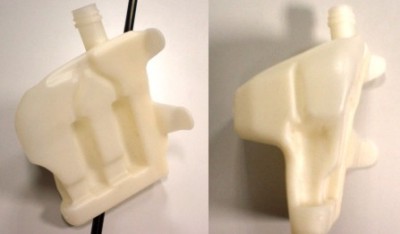

En este ejemplo, se optimizó el diseño de un tanque de agua utilizado en automóviles. El espesor mínimo requerido de la pared final fue de 0.8 mm. Además, el tanque debía encajar en el espacio del automóvil. La figura a continuación muestra la parte moldeada. El tanque tiene huecos en uno de sus lados, planeado para contener una bomba y un sensor de llenado. En la parte superior, hay una abertura para llenar. La pieza está hecha de PEAD.

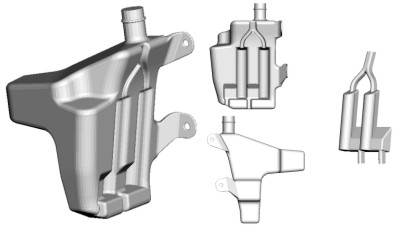

La siguiente figura a la izquierda muestra un modelo CAD del tanque ya que fue diseñado para llenar el espacio disponible en el automóvil. El modelo fue creado a partir del archivo IGES, entregado por el fabricante del automóvil. A la derecha, hay una parte móvil para formar el hueco para una bomba y un sensor. Esta parte está representada por una herramienta independiente en B-SIM.

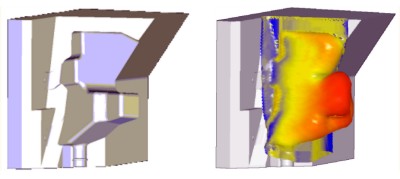

La primera simulación se realizó sin que la parte móvil formara los huecos. El resultado de esta simplificación es una gran superficie preliminar, consulte la figura a continuación.

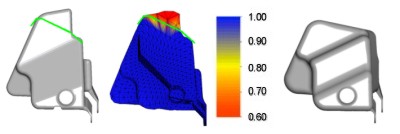

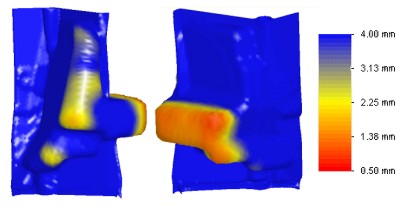

La creación de la superficie preliminar fue ajustada por un pequeño cambio y modificación de la superficie divisoria. Los resultados de la nueva simulación permitieron el análisis del espesor mínimo. En la siguiente figura presentada, la escala de grosor se estableció en un rango de 0.6 a 1.0 mm para resaltar las áreas críticas. A la derecha, también está marcado un área sin llenar, donde la parte no se formó por completo.

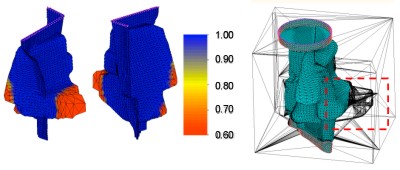

Usando la escala de colores, el área con el grosor crítico se puede determinar fácilmente. A lo largo del grosor de la pared del borde 0.8 mm, se asigna una línea de recorte. La figura a continuación muestra (de izquierda a derecha) la geometría de la pieza original, el grosor simulado de la pared y la geometría modificada con partes removidas con paredes demasiado delgadas.

El diseño del tanque se modificó en CAD y se transfirió nuevamente a B-SIM. El resultado de la simulación con la geometría de la pieza modificada se muestra en la siguiente figura. Es obvio que el espesor final de la pared no desciende por debajo del valor crítico de 0,8 mm.

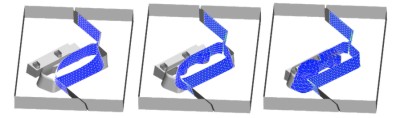

El último paso es la simulación con la parte móvil que forma el hueco para la bomba y el sensor. Una vez que el molde está cerrado, esta parte se mueve hacia la cavidad del molde y forma el hueco. Tres pasos del movimiento se muestran en la figura a continuación:

Esta simulación probó que el espesor final de la pared satisface el criterio del espesor mínimo de 0,8 mm incluso cuando se usa la parte extra móvil. El uso de esta parte móvil funciona muy bien cuando esta parte se mueve a la cavidad del molde una vez que se cierra el molde. En este ejemplo, se optimizó la geometría final de la pieza y los resultados se usaron para modificar el diseño original de la herramienta.

Sin este estudio de simulación, la pieza original tendría que modificarse varias veces o incluso fabricarse una vez más para lograr un diseño que satisfaga el criterio del espesor mínimo. Cuando se comparan los costos reales, la simulación por computadora es aproximadamente 1/6 del costo del molde en este caso. Además, el tiempo dedicado a la simulación es insignificante cuando se compara con el tiempo necesario para las modificaciones del molde (si tales modificaciones son necesarias). Esto significa que el uso de un software de simulación en la optimización del diseño ahorra tiempo y dinero.

Este ejemplo está tomado de la tesis doctoral Prozess-Simulation des Extrusionsblasformens von Kunststoffhohlkörpern (Optimización del proceso de piezas de plásticos huecos moldeados por soplado por extrusión) Peter Gust, Fachbereich Maschinentechnik der Universität Siegen

Articulo Original: BSIM Example

Artículo escrito y traducido por David Kinzbruner, director de ATGROUP Software distribuidor oficial de TSIM para Latinoamérica.

Para información técnica y comercial de BSIM contactar a ventas@atgroupsoftware.com

0 Comments