El empleo principal de la simulación de Inyección de Plástico es resolver los cuestionamientos del ¿qué pasa si?, en cada etapa del desarrollo de piezas plásticas (diseño de pieza, diseño de molde o datos técnicos de proceso)

Sin embargo, en etapas iniciales, las preguntas son:

- ¿Cuál es el mejor diseño?

- ¿Puede ayudar la simulación a calcular los costos de fabricación de una nueva pieza?

Con el siguiente caso llevado por la Dirección de Asistencia Técnica (DAT), presentamos cómo contestar a estas preguntas.

Diseño

- Situación Inicial:

- Requerimiento en cambio de material metálico a plástico.

- La pieza es un buje de bronce, empleado en un motor eléctrico de baja potencia.

- Pasos realizados:

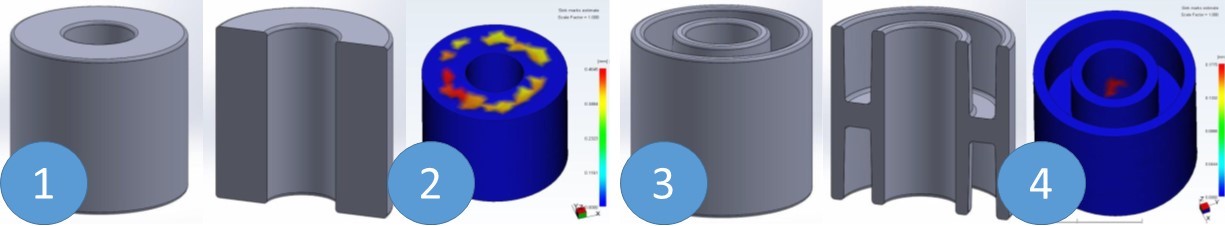

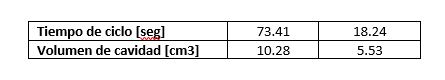

- Modelado de la pieza manteniendo la geometría del modelo en material metálico

- Análisis para estimar las condiciones de proceso y la calidad estética.

- Rediseño de la pieza, para adaptarla al nuevo proceso de fabricación.

- Comparación de los resultados de la simulación

- Resultados y Conclusiones:

- En el modelo original, se corroboró la falla estética que presenta la pieza: tanto en la parte inferior como superior, se manifestaron marcas de rechupe, alcanzando el valor máximo de 0.46 mm.

- En la pieza rediseñada, el rechupe se reubica en una zona no visible, y su valor máximo alcanza los 0.17 mm. Lo que representa una mejora del 63% menos en valor de profundidad de rechupe y la posibilidad de reubicarla.

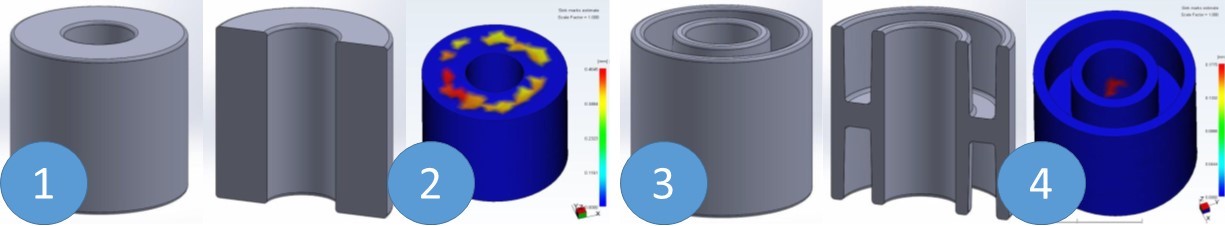

- La diferencia entre el tiempo de ciclo y el volumen de la pieza, es muy significativa: con el rediseño se logró una reducción del 75% del tiempo y del 45% en volumen (ambos con impacto en el costo final del producto)

Costos de Fabricación

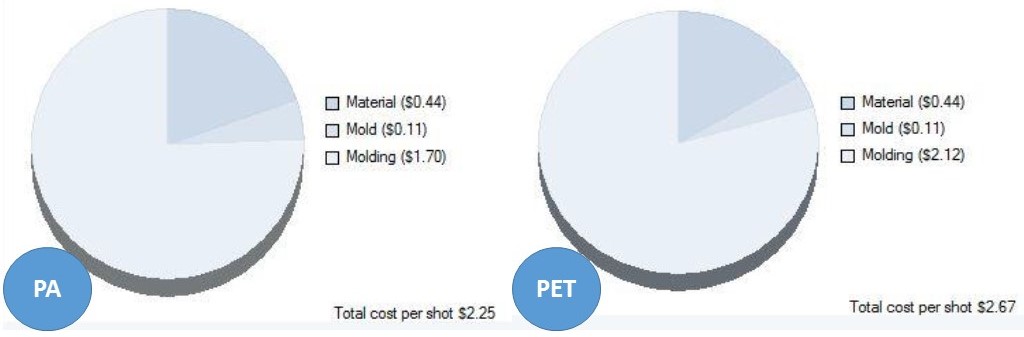

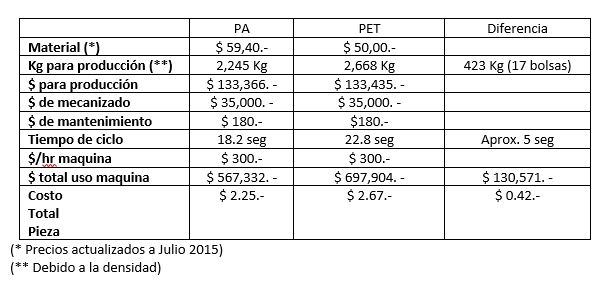

Siguiendo con el mismo caso, ya teniendo aprobado el nuevo diseño de la pieza; se realizó la evaluación del material plástico, teniendo como opciones PA y PET

- Pasos realizados:

- Simulación del modelo con ambos materiales: PA y PET

- Obtención de datos técnicos de proceso: tiempo de ciclo

- Análisis de costos.

- Resultados y Conclusiones:

Una mejora de 5 seg por ciclo, representa una disminución de $ 0.42 USD. menos por inyección, pero el total de la producción representa $ 130,000 USDA pesar que el PA considerado es $ 9.4/kilo más costoso que el PET, al tomar el proceso completo, nos ayudó a determinar que ésta variación no impacta en el costo final del producto.

Acerca del Autor:

Ana Laura Roa, es Licenciada en Tecnología de Polímeros con especialización en diseño de Piezas Plásticas para inyección de plásticos. Pertenece al DAT, en donde está a cargo del Diseño y simulación tanto de moldes como de piezas plásticas inyectadas con el apoyo de Solidworks y Autodesk Moldflow Adviser.

0 Comments